沈阳工业学院学报处理对双金属带锯条切削性能的影响

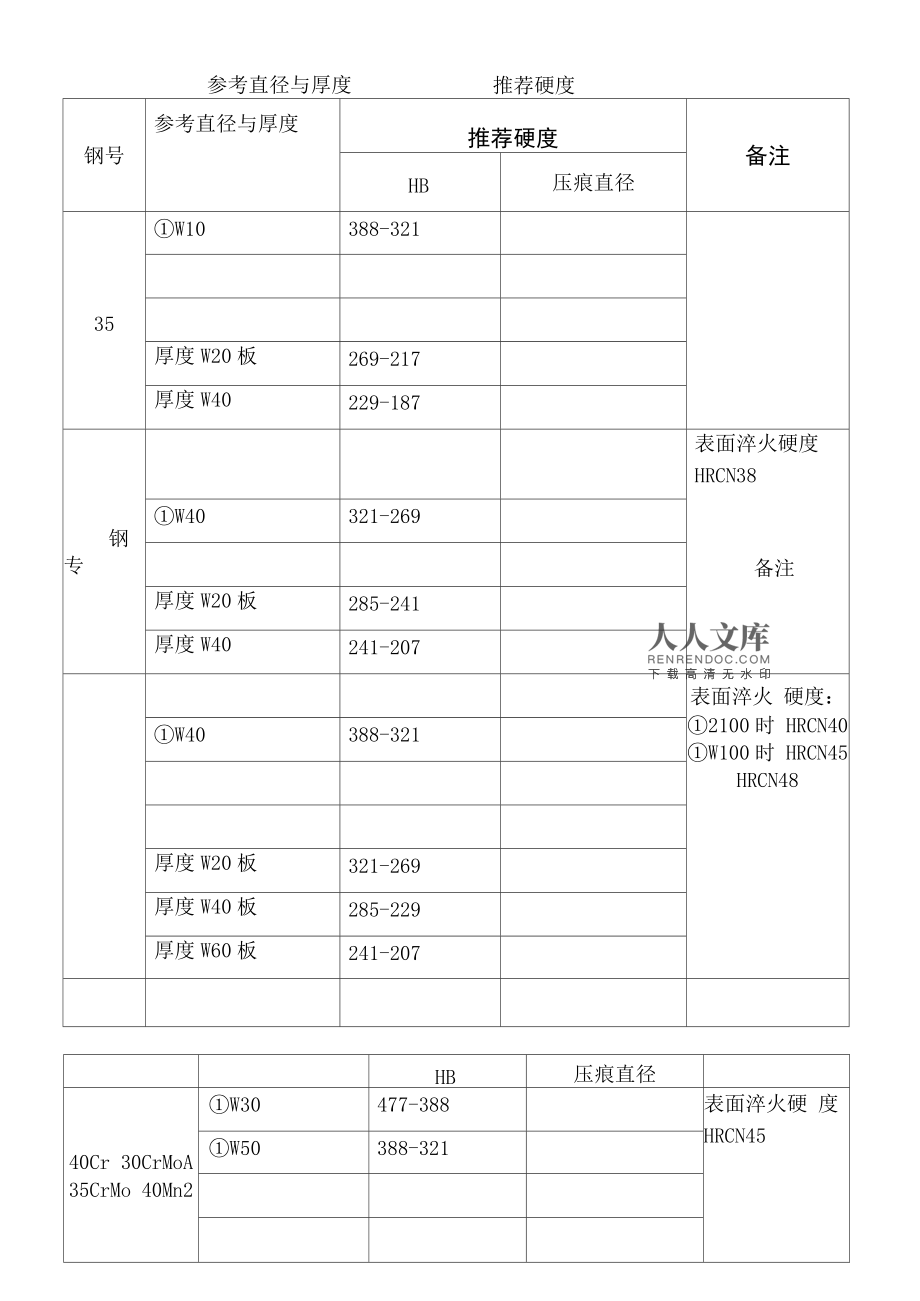

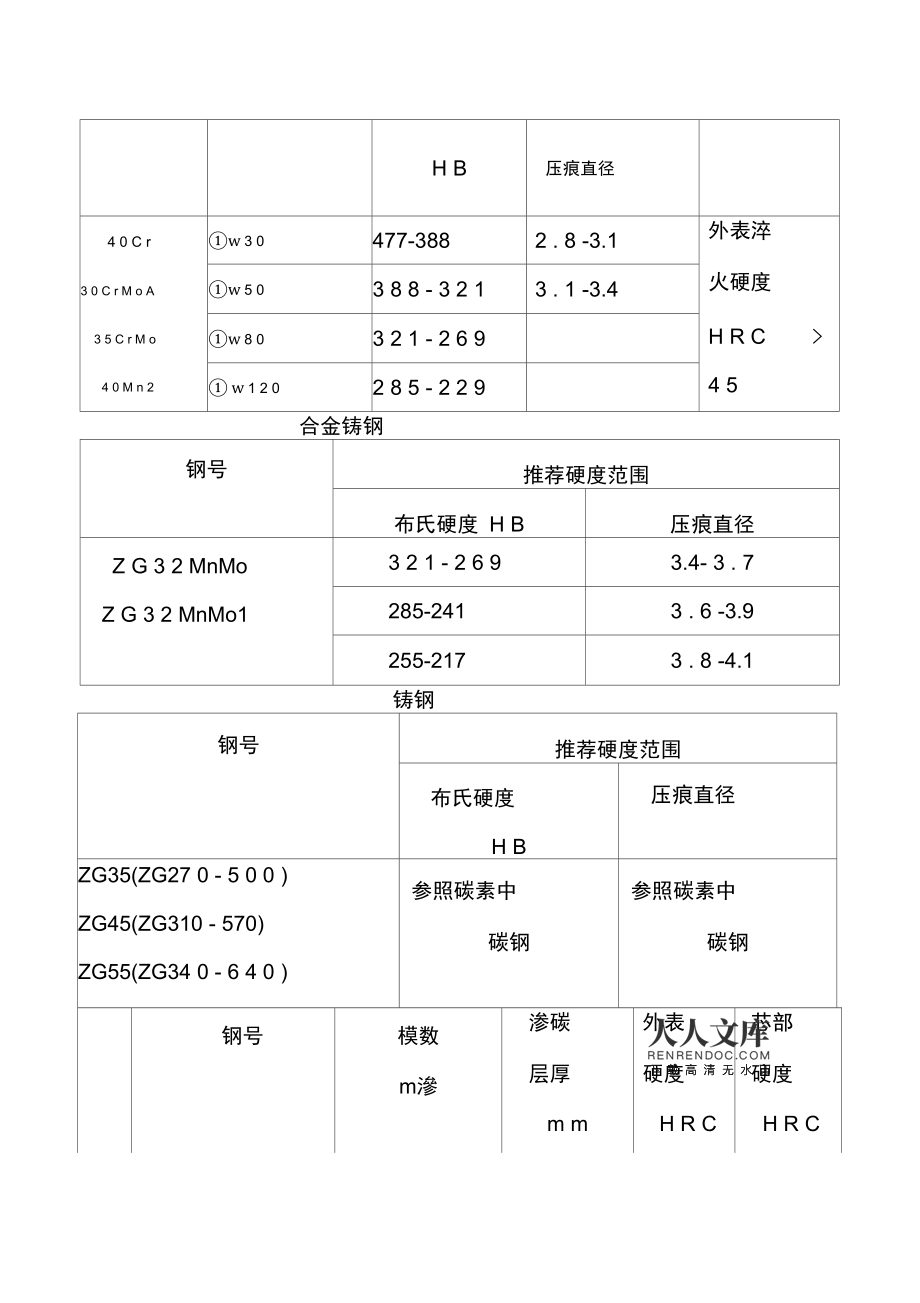

众所周知,热处理是改变金属材料组织和性能的重要工艺。 深冷处理作为传统热处理工艺的延伸,还可以在相当程度上改善材料的组织和性能。 长期以来,它一直是公认的稳定尺寸、促进奥氏体转变和提高刀具耐磨性的方法金属抗疲劳性能测定,但其应用范围有限。 近年来,深冷处理在美国、日本、澳大利亚等国家已应用于各种材料领域。 人们发现深冷处理在这些新领域显示出良好的应用前景。 国内也有一些关于黑色金属的报道。 本文采用回火前或回火后深冷处理方法,研究用该方法对M42钢组成的双金属机用带锯条的切削加工。 发表日期: 作者简介: 李海丽(1979年,山东菏泽人),硕士研究生。 性能的影响。 实验材料及方法M42钢是常用的高速钢1108C、1150W、、、、。 Rm80钢是常用的刀背材料:0135C,,,0136V,,0110P,。 为了研究其性能,采用以下三种方案,如表所示。 其中,淬火在1200℃奥氏体化60℃冷却箱中进行; 回火处理在马弗炉中,在高纯N2保护气氛下,在196℃液氮介质中进行。 处理后取出样品,置于三个温度(25630℃)下进行附加回火处理,然后测定常温硬度值,评价深冷处理对M42钢红硬性的影响。

机用双金属带锯条深冷处理工艺编号 加工工艺 淬火 按上述工艺处理后的样品,在金相显微镜上进行M42钢的组织观察和硬度测试,在电子拉伸试验机上进行Rm80的室温拉伸和疲劳测试机器。 ,拉伸试样尺寸:疲劳试样的一侧有一个半径为115mm的缺口及其横截面尺寸。 疲劳试验条件,应力比4Hz,正弦波拉力循环加载法。 机器每隔一定的循环次数就停止,并用XD22读数显微镜测量相应的裂纹长度。 采用最小二乘法计算疲劳裂纹稳态扩展阶段直线段的斜率。 寿命实验在带锯机上以/min切割材料进行。 磨损实验在JW型磨损试验机上进行。 采用称重法和全自动分析天平测定样品的失重,然后换算成VB。 上述实验数据的平均值大部分是因为在深冷处理过程中,一方面是因为残余奥氏体进一步转变为马氏体并析出碳化物。 另一方面,由于马氏体的破碎,碳化物也析出。 析出碳化物的破碎、晶粒尺寸的变小以及晶界的增加,都会增加碳化物填充晶格间隙并沿晶界分布的机会。 碳化物更细小、分布更均匀。 上述分析表明,深冷处理提高了M42钢的弥散强化和固溶强化,提高了M42钢的红硬性。

深冷处理对M42钢红硬性的影响红硬度HRC工艺编号。 深冷处理对M42钢红硬性的影响可以看出,随着红硬性试验附加回火温度的升高,深冷处理高速钢的硬度值下降幅度小于常规热处理,这种趋势在热处理中更为明显。 例如在600、625、650时,常规热处理状态的硬度值分别下降了3HRC、8HRC、6HRC,均高于相同附加回火温度下工艺的硬度值由HRC、7HRC。 冷处理和热处理的结合对M42的红硬性影响很大。 淬火后立即深冷处理再进行回火的高速钢的红硬性优于淬火回火后再进行深冷处理的高速钢。 例如,红硬度分别在 600、625 和 650 时降低。 M42钢的晶粒尺寸变小,分布的碳化物变得细化,碳化物的密度明显增加,这主要是因为马氏体被破碎。 高速钢切削刀具需经过3次淬火和回火,其组织为回火马氏体并含有少量残余奥氏体。 当工件从室温浸入液氮中时,由于温度变化较大,工件释放量大,体积收缩,产生内应力。 另外,残余奥氏体转变为马氏体时,伴随着体积膨胀,组织之所以要破碎,正是由于这两种作用。 可见该材料热稳定性高的原因之一。 另一个原因是碳化物的细化和分散分布。

碳化物之所以增大深冷处理对M42钢耐磨性的影响,是因为深冷处理后的M42高速钢的磨损量较常规热处理状态显着降低,耐磨性显着提高。 例如,屠苏钢淬火后立即进行深冷处理,只不过在196的超低温下,大量残余奥氏体转变为体外马氏体,处于热力学更加不稳定的状态。分解驱动力弱。 马氏体基本上析出大量弥散的超细碳化物,使高速钢的抗回火性和耐磨性都有不同程度的提高。 残余奥氏体量显着减少,马氏体过饱和度也降低。 虽然深冷处理仍能提高高速钢的红硬性和耐磨性,但改善程度低于图中所示的深冷处理然后淬火后立即回火的状态。 深冷处理对M42钢耐磨性的影响深冷处理提高了高速钢的耐磨性,因为深冷处理有利于提高室温硬度和红硬性,并且可以提高高速钢的塑性韧性。 深冷处理和高温回火可使高速钢析出大量较细小的碳化物。 深冷处理时残留奥氏体转变而来的片状不完全孪晶马氏体周围有较宽的钻头:深冷处理对双金属带锯条切削性能的影响15 材料的塑韧性越好,耐磨性越高。 当硬度一定时,材料的塑韧性较好,材料的耐磨性也提高。 沉淀和微观结构细化导致强度和韧性显着提高。 Rm80钢在不同工艺状态下的裂纹扩展。 工艺编号1457。深冷处理对背衬材料Rm80疲劳性能的影响。 深冷处理对高强钢疲劳裂纹扩展的影响如图所示。 从图中确定满足近似线性关系的区间,并采用最小二乘法计算得出回归方程,并用线性回归方程的斜率来表示稳态下疲劳裂纹的平均扩展速率。状态阶段。

计算结果如表所示。 从表中可以看出,该工艺的裂纹扩展率最低。 与常规处理(工艺)相比,结果表明,从提高钢材抗疲劳性能的角度来看,深冷处理(工艺)效果最为显着。 回火后,C、Cr、Mo元素从马氏体基体中析出,减弱固溶强化作用,提高韧性。 同时析出的弥散碳化物引起二次硬化效应,可以补偿固溶强化的减弱。 强度下降。 通过调整回火工艺,可以控制Cr的析出反应,在不降低强度的同时提高韧性。 对于经过调质处理的Rm80钢,也应发生同样的析出过程,即冷处理后,马氏体基体的体积收缩导致Fe晶格常数收缩。 一方面,它在基体中产生较大的微观内应力和微观变形。 另一方面金属抗疲劳性能测定,它增加了过饱和元素碳引起的晶格畸变,产生碳化物析出热。

本站对作者上传的所有内容将尽可能审核来源及出处,但对内容不作任何保证或承诺。请读者仅作参考并自行核实其真实性及合法性。如您发现图文视频内容来源标注有误或侵犯了您的权益请告知,本站将及时予以修改或删除。